CM9-J010-ST4

4 Achsen Streckmaschinen-CNC-Steuerung CM9, Typ J010 mit kleiner Tastatur und 10" Farb-Bildschirm incl. folgenden Optionen:

- CNC-Steuerung mit Montagewinkel fuer Rueckwandmontage im Schaltschrank

- getrennter Bedienungsteil mit leicht zu betaetigender, uebersichtlicher und

anlagenspezifischer Multifunktions-Tastatur

- uebersichtliche, anlagenspezifische Farbbildschirmseiten

- Streckmaschinenspezifische Betriebssystemsoftware

- 4 Achsenmode Linear-Interpolationen

- Programmierung der X,Y,Z,W-Achse in 0,01 mm

- alle Analogausgänge über einstellbare Rampen

- 500 komplette CNC-Saetze programmierbar

- Rechteck Arbeitsfeldbegrenzung

- Softwareendschalter

- M-Wort-Ausgabe BIN-codiert für PLC-Anschluss

- 1 Jahr Garantie

Option: 3*2 Achsenmode

Bei der Verformung mit einer Maschine, bei der mehrere radial angeordnete Rollen gemeinsam auf einer Supportachse angeordnet sind, ist es im Allgemeinen noetig, dass die Rollen aus verformungstechnischen Gruenden, trotz gemeinsamer Supportachse, auch unterschiedliche Bahnen fahren koennen.

Bei einfachen Verformungen werden die Rollen auf das jeweils gewuenschte Durchmessermass zugestellt. Danach wird dann die Supportachse bis zum naechsten gewuenschten Rollendurchmessermass verfahren. Dann wird wieder das Rollenmass verstellt. Dieses wiederholt sich prinzipiell solange, bis das Teil fertig verformt ist. Sind die Rollen, aus verformungstechnischen Gruenden axial versetzt, oder haben unterschiedliche Formen bzw. Radien, so ergibt sich, an den Stellen wo der Durchmesser sich veraendert, zwangslaeufig ein gestufter Absatz. Dieses gilt auch fuer Durchmesserveraenderungen bei Interpolationen.

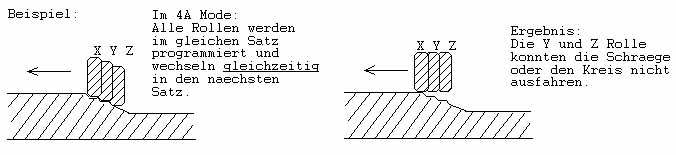

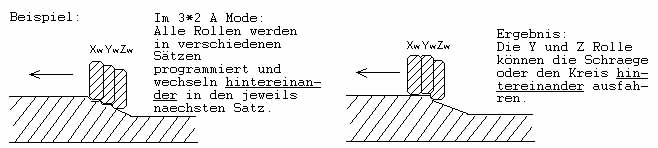

Zu Verhindern sind diese Absaetze nur, wenn jede Rolle quasi einzeln mit dem Support programmierbar und verfahrbar ist. Nur dann kann bei einer Durchmesserveraenderung eine Kontur ohne gestuften Absatz geformt werden. Da die Rollen aber mechanisch an einem Support haengen, ist eine besondere Art von Interpolation noetig. Insbesondere am Anfang und am Ende einer Teilefertigung muessen aber auch gemeinsame Bewegungen gemacht werden. Es sind also zwei besondere Arten von Interpolation noetig. Die Interpolationsart, bei der die Rollen quasi einzeln programmiert werden, bezeichnen wir als "Drei mal Zwei Achsen Interpolation" (3*2a); die Interpolation bei der alle Rollen gemeinsam in einem Satz programmiert werden, wird als 4a Achsenmode bezeichnet.

Jedes Programm das ein 3*2a Programm enthaelt, beginnt zuerst als 4a Programm. Nach dem 4a Programmteil kommt der 3*2a Programmverzweigungssatz, welcher durch M84 gekennzeichnet ist. Ab hier verzweigt das Programm in 3 Teilprogramme. Die Teilprogramme beschreiben jeweils nur die Bahn fuer eine Rolle in Bezug zum Support. Sie koennen unterschiedlich in der Anzahl der Programmsaetze, der Wege und der Wegbedingung bzw. der Interpolationsart sein. Einzige Bedingung ist, dass sich keine gegenlaeufigen Verfahrwege in Bezug auf die gemeinsame Supportachse ergeben. Die Geschwindigkeit und sonstige Funktionen die fuer alle Teilprogramme gueltig sind, werden in dem Teilprogramm fuer die X Rolle programmiert. Sind alle 3*2a Teilprogramme abgearbeitet, so schaltet sich die Steuerung mit dem Synchronisationssatz wieder in den 4a Mode zurueck.

Option: "Mehrfach Strecklaengenerfassung"

Diese Funktion wird beim Streck-Umformen benoetigt, wenn es wichtig ist, dass das in die Laenge unterschiedlich fliessende Material, immer an den gleichen Stellen Absaetze erhalten soll. Wenn durch einen Messarm waehrend des automatischen Programmablaufes das Signal "STRECKLAENGE ERREICHT" gemeldet wird, so gilt der aktuelle CNC-Satz als abgearbeitet und die Bearbeitung wird im naechsten Satz fortgefuehrt. Die Positionsdifferenz zwischen programmiertem Sollwert und "Strecklaenge erreicht", wird programmintern gespeichert und in allen nachfolgenden CNC-Saetzen mit negativem Vorzeichen auf den jeweiligen Sollwert der Support-Achse verrechnet. Eventuell programmierte Interpolationen werden mit den korrigierten Werten wieder neu aufgebaut. Dadurch bleibt die Laenge der programmierten Wege in den nachfolgenden Saetzen unveraendert. Der Eingang "STRECKLAENGE ERREICHT" kann ab dem Satz, in dem M78 programmiert wurde, in jedem Satz einmal ausgewertet, er kann also "MEHRFACH" gesetzt werden.

Option: "Konstanter Laengsvorschub"

Durch Programmieren der Funktion "Konstanter Laengsvorschub" ist es moeglich, dass die Support-Achse mit konstanter Geschwindigkeit faehrt, unabhaengig von eventuell programmierten Bewegungen der Rollen-Achsen. Programmierte Interpolationen werden geschwindigkeitsmaessig auf die Bewegung der Rollen-Achsen umgerechnet. Die Funktion wird im allgemeinen ueber mehrere Programmsaetze hin angewendet.

Option: "Adaptive Regelung G11"

In der Umformtechnik kann eine Korrektur der Geschwindigkeit und/oder der Rollenspalte ueber eine vorher ermittelte Zeitrampe noetig sein. Dieses ist mit dieser Funktion moeglich. Im Spezialdatenregister (SREG) wird die F-Verstellzeit und die Rollenspalt Verstellzeit in 0,1 sec. Einheiten programmiert.

a) F-Vorschubkorrektur in Abhaengigkeit einer Zeitrampe.

Die Verstellzeit wird im Spezialdatenregister der CNC-Steuerung von 0,1 - 9,9 Sec. programmiert. Der Vorschub wird prozentual (max. +/- 99%) vom programmierten Vorschub verstellt.

Berechnung: F = F + (Korrekturwert * F_progr.)/100

Die Verstellung erfolgt vom Zeitpunkt des Korrekturwertempfangs, linear ueber den im SREG angegebenen Zeitraum. Die Funktion ist nur bei fahrender Support-Achse aktiv.

b) X,Y,Z-Rollen - Spaltverstellung in Abhaengigkeit von einer Zeitrampe.

Die Spaltverstellung betraegt maximal +/- 9,99 mm. Die Verstellzeit wird im Spezialdaten-Register der CNC-Steuerung von 0,1 - 9,9 Sec. programmiert.

Die Spalten der Rollen werden additiv um den jeweils aktuellen Korrekturwert verstellt. Die Verstellung erfolgt vom Zeitpunkt des Korrekturwerteempfangs, linear ueber den im SREG angegebenen Zeitraum. Die Funktion ist nur bei fahrender Support-Achse aktiv.

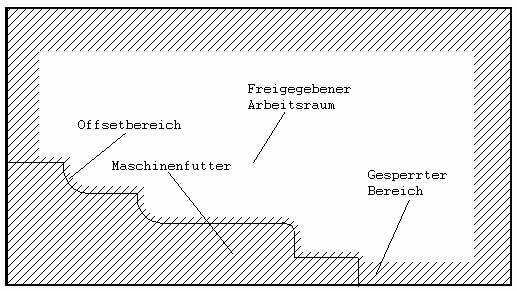

Option: "Konturarbeitsfeldbegrenzung"

Wie oft treten Kollisionen auf? Maschinenfutter, Spannbacken, Schraubstoecke usw. werden angefahren, weil diese in das Arbeitsfeld hineinragen.

Die bisherige Art, eine Arbeitsfeldbegrenzung in Form eines Rechtecks, mit Minimum- und Maximum- Koordinatenwerten in allen Achsen, zusaetzlich zu den Hardware-Endschaltern, loest dieses Problem nicht befriedigend, da hiermit oft eine unzulaessige Einschraenkung der Bearbeitungspositionen verbunden ist.

Durch die von fk-electronic entwickelte Konturarbeitsfeldbegrenzung, wird das Ueberfahren einer vorher beim automatischen Abfahren eines CNC-Programms aufgezeichneten Kontur, verhindert. Durch anschliessende Eingabe von Offsetwerten, ist eine Verschiebung des Konturarbeitsfeldes moeglich. Optisch laesst sich die richtige Lage des Arbeitsbereichs, einfach mit der graphischen Darstellung ueberpruefen.

Beispiel:

Option: "Bedingte Haertemessung"

Die Rohlinge fuer die Umformtechnik sind haeufig unterschiedlich hart. Fuehrt dies zu unbefriedigenden Ergebnissen am Fertigteil, so ist mit dieser Funktion eine Programmanpassung an die Haerte moeglich.

Die eingelesenen Messwerte werden durch Eingabe von vier Grenzwerten in drei beliebige Messbereiche unterteilt. Jedem Messbereich ist eine Programmsprungadresse zugeordnet, zu der das laufende Programm verzweigt wird, falls der Messwert dem jeweiligen Bereich zuzuordnen ist. Ist der Messwert keinem Bereich zuzuordnen, wird ein Programmsprung zur Sprungadresse "CNC-Progr.Ausschuss" durchgefuehrt. Grenzwerte und Programmsprungadressen werden im Spezialdatenregister programmiert.

Option: "Bedingte Achsenkorrektur"

Dies ist eine prozentuale Korrektur aller Achsen in Abhaengigkeit von eingelesenen Messwerten und einem Signal an der Ein/Ausgabekarte. Die Korrektur der Positionswerte wird additiv prozentual, fuer die Rollen-Achsen und die Support-Achse getrennt, durchgefuehrt.

Berechnung: X = X(prog) +/- (Messwert * Korrekturwert(%))/100

Die eingelesenen Messwerte werden durch Eingabe von drei Grenzwerten in vier verschiedene Messbereiche unterteilt, denen jeweils separate Korrekturwerte (in Prozent) zugeordnet sind. Dem vierten Messbereich ist kein Korrekturwert, sondern eine Sprungadresse zugeordnet. Die Steuerung fuehrt hierbei anstatt der Korrektur, einen absoluten Programmsprung durch, z.B. zum Programmteil "Ausschuss". Grenzwerte, Korrekturwert und Sprungadresse muessen im Spezialdatenregister programmiert werden.

Option: "Lineare F- S- Verstellung"

Die Programmierung der gewuenschten Verstellwerte "F" bzw. "S" und der dazugehoerigen Support-Positionen erfolgt im Spezialdatenregister. Die Verstellungen werden im CNC-Programm aktiviert bzw. aufgerufen. Sie erfolgen stufenlos (linear), ausschliesslich in Abhaengigkeit der dazugehoerigen Positionen (Wege) der Support-Achse. Die einmal verstellten F- und S-Werte bleiben gespeichert, bis entweder eine neue Verstellung aufgerufen oder die Funktion ausgeschaltet wird.

fk electronic, D-33100 Paderborn, Friedrich List Str. 85

Tel: (0049) (0)5251 56083, Fax: (0049) (0)5251 56988

Stand: 01.04.99 * ausführbar ab: Netscape-Communicator 4.51 und MS-Explorer 4.0